D&M、DENON,MARANTZの白河工場に見学に行ってきた。

OTAIAUDIOようすけです。

結論から申し上げるが、普段何気なく販売させてもらっている製品は創意工夫の結晶であった。

文面にすると月並みに見えるかもしれない。

しかし、実際に制作の現場を体験すると、もっと感謝の念を持って販売すべきだという思いで一杯になる。

そう、わかっているようで、わかっていなかった、そんな表現が適切かもしれない。

30年以上の歴史を誇るD&M白河工場

2015/10/14にちD&Mに招待を受け他の販売店様と一緒にDENONやMARANTZの製品を生産しているD&Mの白河工場を見学させてもらった。

東京から200km超、電車で1時間30分。標高400mに位置していて、蕎麦なんかも有名な福島県白河にD&Mの工場はある。

日本でもオーディオ機器を生産しているメーカーとしてはガレージメーカーは除けば、数少ない工場である。

1983年創業、今年で32年経過している。

今では信じられない数字であるがピーク時には6000台/1日、月産でも12万台の生産があった年もあった。

そして今でも、数々の主要なオーディオ機器がたくさん製造されているのである。

2011年3月には東日本大震災が起こり、D&Mの工場もかなりの被害をこうむり、操業停止を余儀なくされた。

しかし関係者、スタッフの熱意により二か月後には操業を再開した。

またそのタイミングでモノづくり改善プロジェクトを掲げ、より効率的にオーディオ機器を生産することが可能になった。

白河駅に到着した。名古屋からは4時間程度かかる。

つい先日北海道では雪が降ったというニュースもあったし、寒さはそれなりに覚悟してきたのだが、うっすら肌寒い、という程度で、かなり過ごしやすかった。

白河駅到着後バスで工場に向かった。10分位走るととんでもない要塞のような建物が現れる。

それがD&Mの工場である。

実は私はこの工場見学は今回で二回目である。

以前はOTAIRECORDの方で2年前にDENON DJのDJ機器の方で工場を見学させてもらった。

その時は軽い気持ちで伺ったのだが、現地に行って、もっとちゃんと取材をすべきだった、と反省した経緯があった。

それくらい音楽好き、機材好きにとっては刺激的な現場なのである。

まず最初に会議室のようなところでスケジュールの説明がD&M上田氏からあって、その後社長の中川氏からの挨拶を頂いた。

そして現場の塩崎氏から白河工場の説明があった。

白河工場は現在は220名ほどのスタッフで構成されている。

ピークでは600,700名のスタッフがいたとのことであった。

規模が小さくなったのでは?とその時は思ったのだが、工場もかなり機械化が進み、効率性をあげた結果だったという事を後で実感した。

また、とにかく工場は広大な敷地にある。87,000㎡の敷地だということだった。

広すぎて実感がわかなかった。

運用フィロソフィー

どのように向上を運営するか、などの話もあった。

ワクワクするような製品を作り、それに対して誇りを持って勤務しているとのことであった。

・如何に早く

・コストをおさえ

・品質の高い設計

をするという事を意識しているのだそう。

・スペックがきちんと守られているか?

・お客様の身になってやっているか?

を気にしていて、納期を守る、不良を出さないという事を徹底しているという話だった。

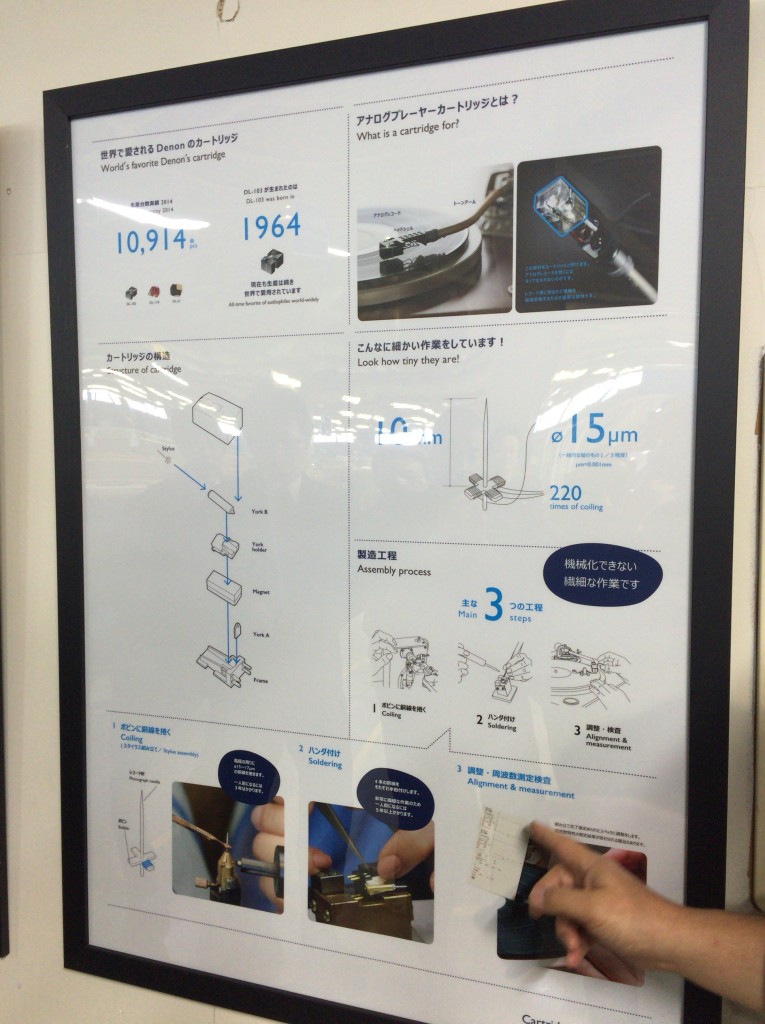

カートリッジの制作の現場

説明が終わりいよいよ工場に潜入。

見学者の人数も多いのでA,B班に分かれ見学をした。

私はB班だった。

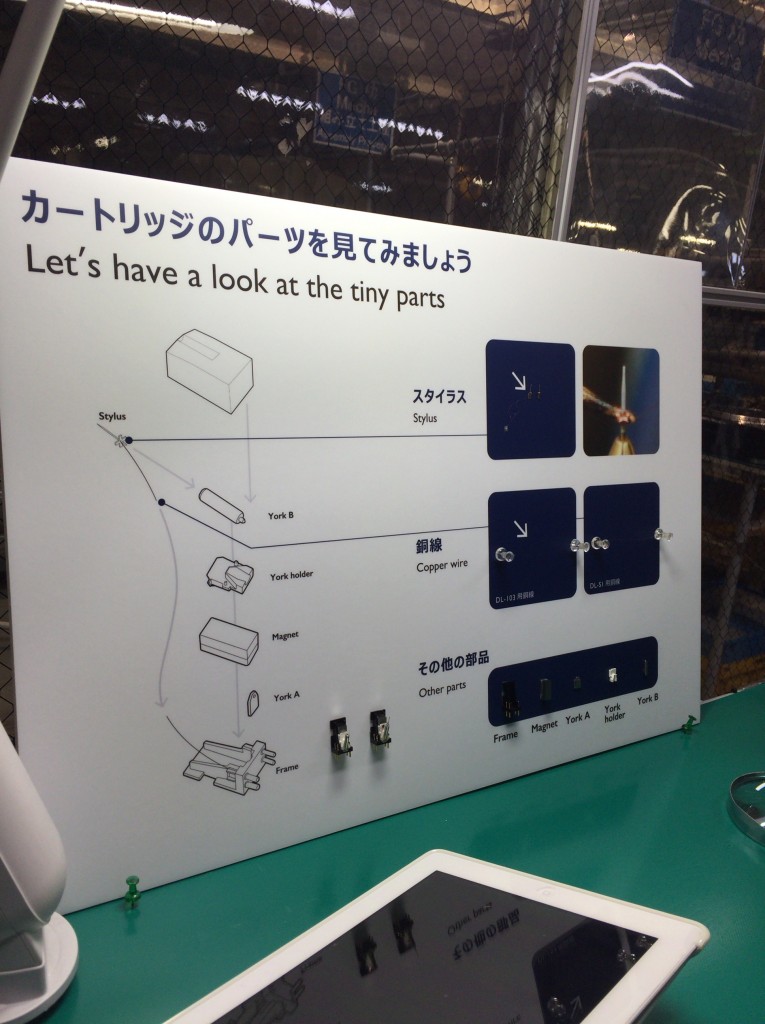

まずはカートリッジの現場から見学。

DENONの人気商品DL-110,DL-301II,DL-103などが製造されている現場である。

レコード好きとしてはいやおうなしに胸が高鳴る。

まずはカートリッジがどのように構成されているかの説明があった。

読者の方も想像に難くないと思うが、案の定本当に細かい作業である。

上記の写真をご覧いただきたい。

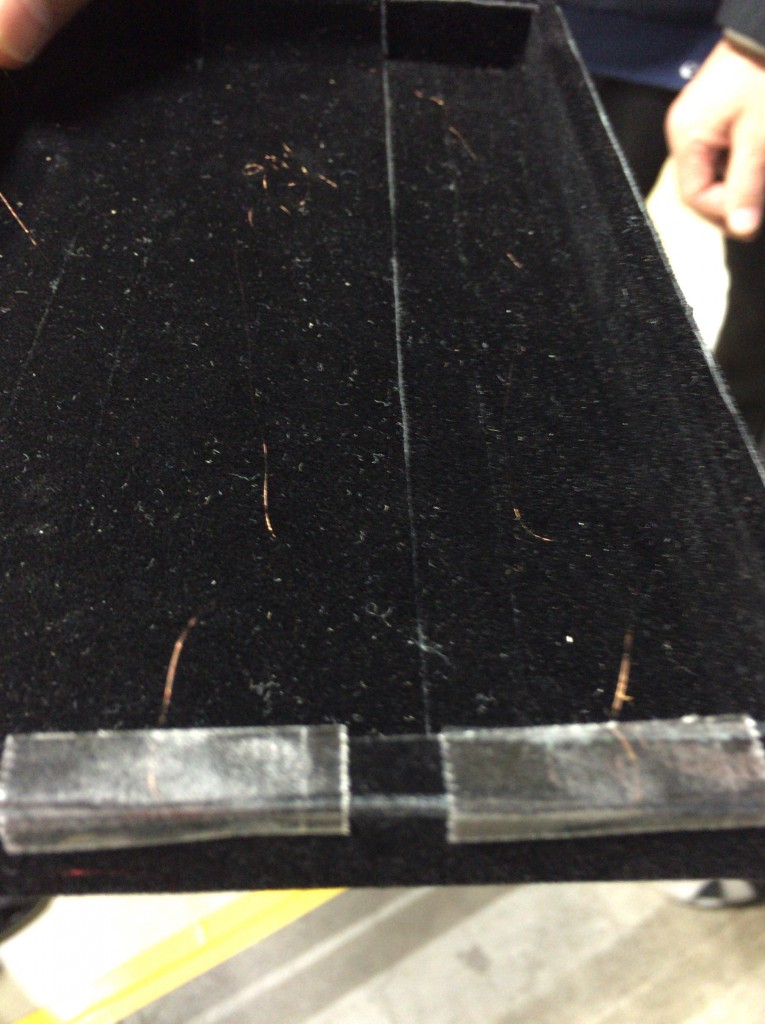

もう見えるか見えないかの圧倒的に細い銅線である。

この写真もスマホからだと多分見えないレベルなくらいに細い銅線の写真だ。

15ミクロンという細さという事だが実感がわかないと思う。

たとえば髪の毛が大体70ミクロン位というと皆さんも想像がつきやすいのかもしれない。

それくらい細い導線を一か所につき70回巻いていく。

それを4つで構成させる。(LRのプラスマイナスで4つだ)

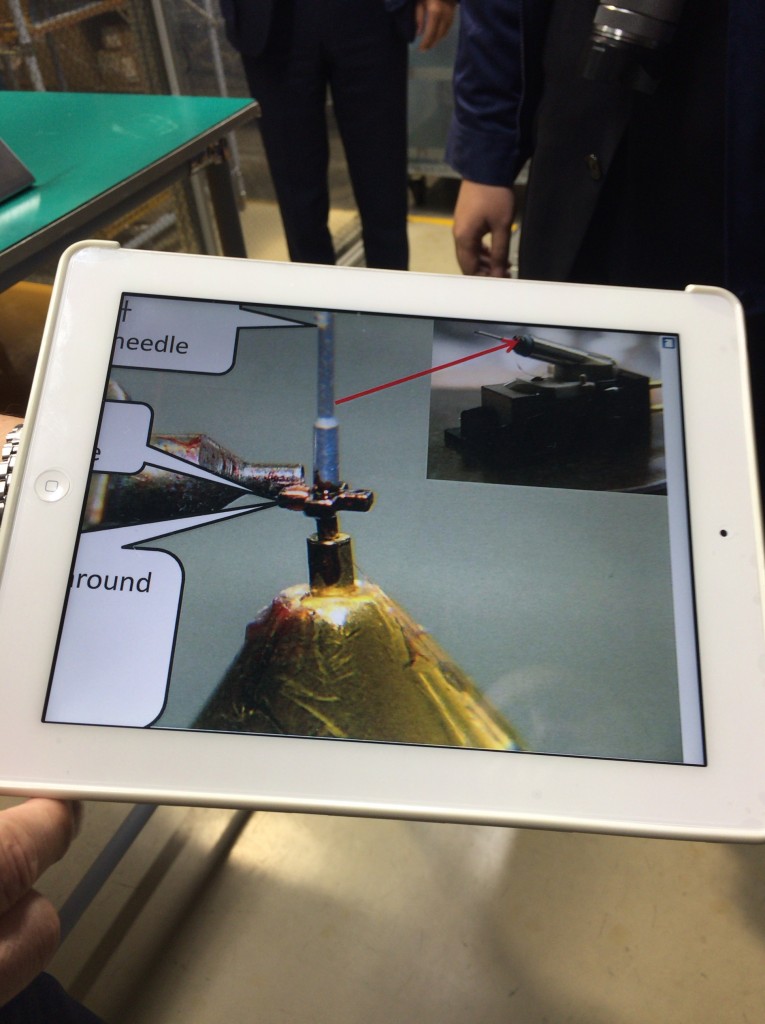

それをさらにはんだ付けしなければならない。

圧倒的細いので、はんだ付けする際に銅線溶けてしまってだめになってしまうパターンもあるとのこと。

大変技術を要する工程で、うまくはんだ付けできるようになるまで5年くらいかかるとのこと。

実際見学してみて神業クラスの事をさらっとやれていて確かに5年はかかるだろうし、細かすぎてそもそも向いてなくて、一生出来ないという人もいるのではないだろうか?

普段何気に聴いているレコードには高い技術があってこそなのだと実感した瞬間であった。

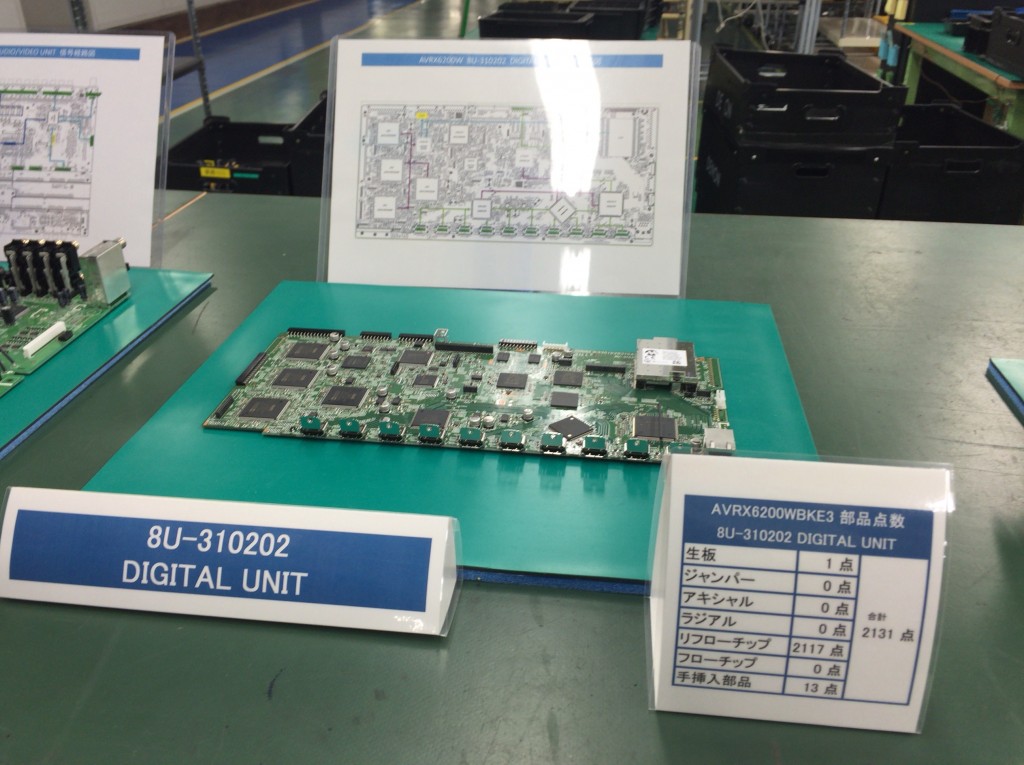

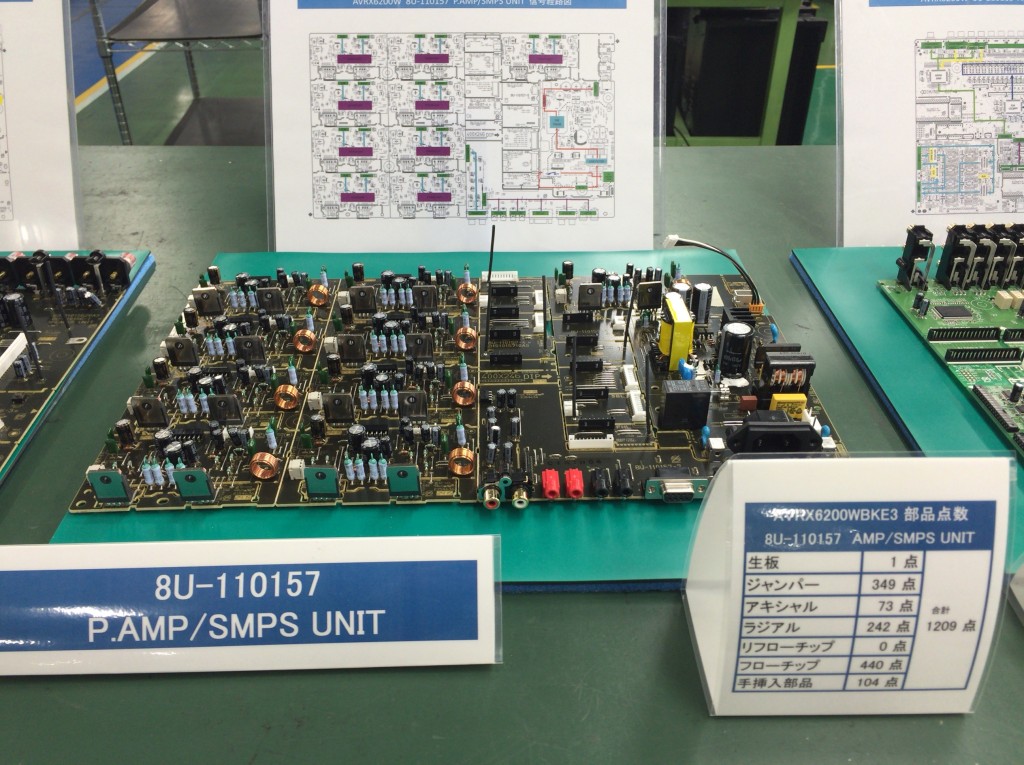

基板ができるまで

オーディオ製品と言えば、今は基板なしではありえない大事なものである。

下記の機械を使って、基板にはんだを印刷していく。

当然ミスがあってはいけないから完璧な精度でかつスピードも限界まで上げて自動的に作成していく。

クリーム状のはんだをつかって、印刷していく。

その後表面実装工程に移る。

高速チップマウンターという機械があり、それを使って抵抗などをめまぐるしい速さで実装していく。

当日行っていた実装には993点の部品を実装していたのだが、それを何と1分半くらいで機械が行う。

あまりに早すぎて目で追い切れるレベルのものではなく、まさにターミネーターの世界である。

下の方の写真でもあるが一つの基盤に2000点以上の部品が装着されている基板もある。

機械を炉に通してクリームはんだを固めて実装完了。

こういった機械は1台1億円くらいするらしい。あまりにもすごすぎて妙に納得してしまった。

印刷された後に検査を行う。

上記はAVアンプの構成基盤であるが、実際におびただしい数のパーツからなる。

これを人間の手でやると思ったらぞっとするし、人間の手で行ったら価格的にも10倍くらいしてもおかしくないレベルである。

一通り見学をし終わった後に、今回はありがたくも体験もさせてもらった。

ネジ締め体験と、基板にパーツを配置する体験である。

誰でもできますという事ではあったが、実際に私は雇用されない自信がある。

全然遅いしダメダメであった。

工場の方がいかにすごいかというのを身を持って体験した。

貴重な体験ができて本当にありがたかった。

その後は試聴室に移動し、噂のSX11やDRA-100などを試聴させていただき工場を後にした。

そして夜は近くの宿に泊まらせていただき、懇親会が行われ、ぐっすりと眠れた。

実際に標高も高いところであるし、空気が澄んでいて非常に気持ちが良かった。

製造者と物売りについて考えさせられたまたとない機会

私が今回の工場見学を体験して思ったことは、物を売る側が製造者の事をもっと理解すると何かが変わってくるのではないか、という事である。

実際にこうやって工程を見てみると、なんとなく販売していた商品、お客様からすると購入していただいた製品達は我々の想像を超えるくらいの情熱と創意工夫に支えられているという事を強く感じた。

この際だから申し上げると、比較的安いゾーンの2,3万円のアンプでも、物の価格としては安すぎるのではないかと思うくらいのパーツの数、工程数、そしてさまざまな基準をクリアしていく製品テストを経ている。

そんな製品群を何の気なしに販売していた自分を恥ずかしく思うと同時に、製造者の情熱を物売りの人間たちはお客様にしっかり伝えてその上でお買い上げいただくという事が本来のあり方なのではと強く感じた。もちろん価格は安い方が良いのでそれ自体を否定しているわけではない。ただ、現状はあまりにも制作の現場と販売店の距離が遠すぎるのではないかと思ってしまう。

昔誰かが言ってたのだが、何でも物を作ってる人間が一番偉い、というのを思い出したが、製造の現場で奮闘している方々をもっともっとクローズアップしたり、評価をしていくシステムがあると良いと思うし、それこそが健全な姿だと痛感した。本当に無知は恐ろしい。

今後もいろいろ積極的に体験や勉強をして皆様にお伝えできればと思っています。

ご招待いただいたD&Mさんに感謝したいと思います。

ありがとうございました。

↓当日奮闘していたD&Mの澤目氏と。お疲れ様でした。ありがとうございました。